Stor potential för skräddarsydda verktygsytor

- Att kunna använda ett mer lättbearbetat verktygsstål i kombination med avancerad ytbeläggning har en stor potential inom varmformningsprocesser enligt biträdande professor Jens Hardell vid Luleå tekniska universitet.

Produktion2030-projektet Skräddarsydda verktygsytor innebär stora möjligheter, inte minst för små och medelstora företag, och idag ser Jens flera intressanta vägar att gå vidare med projektet.

Projektet med titeln ”Skräddarsydda verktygsytor för robust presshärdning” utgick från den långtgående forskning kring friktion och slitage vid varmformning och har koordinerats av Luleå tekniska universitet, LTU. Ett återkommande problem är att material från plåten ofta fastnar i verktyget vid själva formningssteget.

Vi har studerat de bakomliggande mekanismerna för att förstå vad som händer, vilket är en förutsättning för att hitta en lösning, berättar Jens Hardell, biträdande professor i maskinelement vid Luleå tekniska universitet på Institutionen för teknikvetenskap och matematik. Det är inte alldeles lätt och även om vi hittat sätt att minimera problemen så har vi inte hela lösningen.

Avstampet för projektet inom Produktion2030 var ett möte med företaget Gestamp HardTech AB i Luleå. De diskuterade möjligheten att använda ett billigare verktygsmaterial eller enklare stål där de sedan skulle spruta på en pulverbeläggning för att på så sätt skapa en funktionell yta av avancerat material. För Jens med sitt specialintresse inom högtemperaturtribologi med friktion och slitage var det ett perfekt upplägg.

”Skräddarsydda verktygsytor för robust presshärdning” – ett projekt inom Produktion2030s styrkeområde Resurseffektiv produktion.

– Jag har arbetat med detta i 14 år och det är ett område som det inte är många som forskar i, berättar Jens. Vår grupp är nog ganska ensamma om det i Sverige.

Enligt Jens är problemställningen med höga temperaturer, slitage och friktion intressant, samtidigt som det är en utmaning att vetenskapligt förstå och framförallt att lösa friktionsproblematiken. Han menar också att det är ett område som är viktigt för små och medelstora företag, SMF, då det ofta är sådana som tillverkar formverktyg. Det finns en del större komponenttillverkare som tar fram egna verktyg, men i normalfallet har de underleverantörer som tillverkar dessa.

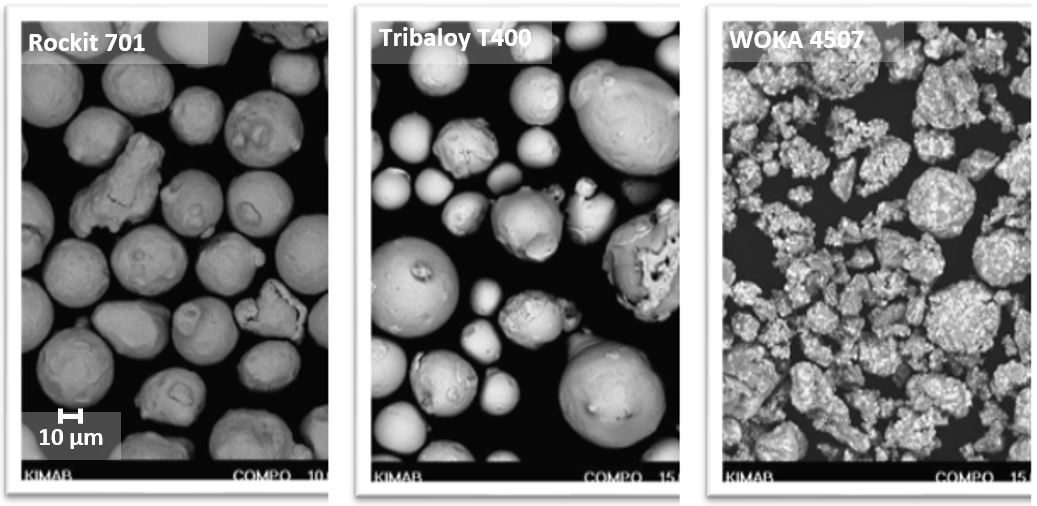

– Samma sak gäller vid beläggning av verktyg, till exempel termisk sprutning där pulver appliceras på en yta. Det är också något som oftast utförs av SMF och här är det vår utmaning att överföra kunskapen till dessa företag, säger Jens. Det handlar om vilken typ av grundmaterial det ska vara i verktygen och hur dessa sedan kan ytbehandlas för att skapa den efterfrågade funktionella ytan.

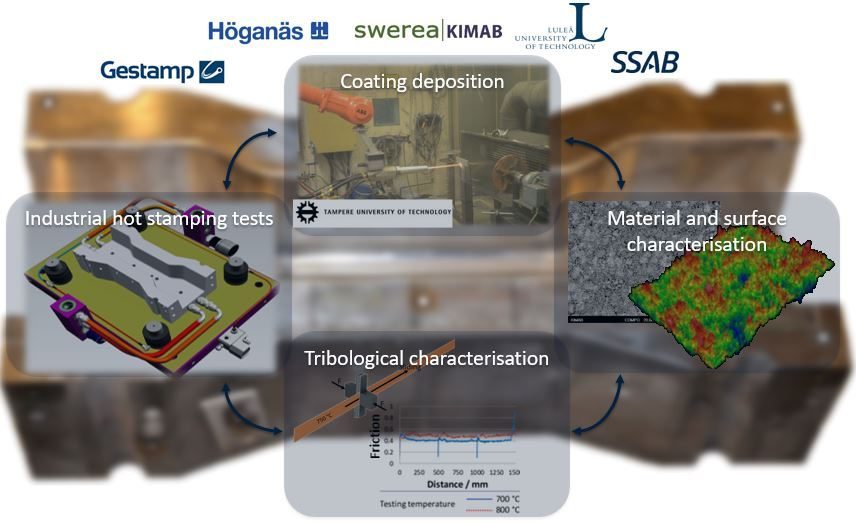

I projektet ingår förutom LTU från akademisidan också RISE Kimab som institutspartner – idag uppdelat i Swerim och RISE – med hög kompetens inom pulvermaterial och dessutom med kopplingar till Tammerfors tekniska universitet. Industripartner är förutom ägaren av varmformningsprocessen Gestamp HardTech även SSAB, leverantör av verktygsstål, och Höganäs AB, metallpulverproducent.

– Jag tror att en framgångsfaktor för projektet har varit att vi har ett starkt konsortium med dessa tre stora och viktiga företag med tydliga roller som projektpartner, menar Jens. Sedan handlar det om en lite annorlunda infallsvinkel med beläggningsperspektivet, förutom att det berör en ovanlig formningsprocess med stor potential.

I arbetet med att sprida resultaten från projektet till SMF tänker sig Jens en möjlighet i att arrangera workshoppar eller seminarier. Dessa kan antingen vara fristående eller som en del i ett Produktion2030-sammanhang där vissa specifika tekniker eller forskningsresultat presenteras med tänkbara avnämare. Det skulle både ge goda möjligheter till bred spridning liksom till diskussioner med individuella företag som är intresserade av att lära sig mer.

Jag kan även tänka mig att vi kan nå rätt slutanvändargrupp genom att använda deltagande företags nätverk, säger Jens. Det skulle kunna vara intressant att få kontakt med deras underleverantörer, antingen via direkta kundbesök eller som en riktad satsning med workshop eller seminarium för en dialog kring vad de kan dra nytta av från projektet.

I ett nästa steg skulle Jens Hardell vilja titta mer på pulversammansättningen, där han tror att det finns en potential i att sätta samman egna blandningar för bättre prestanda.

För slutanvändare, som exempelvis processägaren Gestamp HardTech eller Volvo Cars, så ligger den ekonomiska vinsten i enklare verktygsmaterial som är lättare att bearbeta och där det bara krävs en mindre mängd av det dyrare beläggningsmaterialet. För deras underleverantörer handlar det snarare om att tjäna på billigare utgångsmaterial, snabbare tillverkningsprocess med mindre slitage i bearbetningsprocessen – små vinster i många steg som i slutänden ger ett konkurrensövertag.

– Det kan också vara en möjlighet för dem att ta ett helhetsgrepp med en komplett verktygslösning inklusive beläggning med en inbyggd teknikhöjd som de också kan ta betalt för, menar Jens. Det innebär dock en alternativ affärsmodell beroende på kompetens och kapacitet i företaget ifråga.

Utgångsläget i projektet har också varit internationell kunskapsspridning och de har bland annat medverkat vid en riktad konferens mot varmformning. De ingående företagen är dessutom multinationella, inte minst Gestamp HardTech med sitt spanska ägarskap samt en inriktning mot den globala fordonsindustrin.

– En möjlighet vore att inom en koncern eller en fordonskomponentgruppering hålla en presentation eller ett seminarium om tekniker och metoder för en robust varmformningsprocess. Det tror jag skulle kunna få bra gehör.

Inom projektet ser Jens två huvudsakliga spår att följa upp. Det ena, som kanske är mer av ett utvecklings- än forskningsprojekt, är att dra nytta av lärdomarna från att skala upp laboratorieresultat till verklig processkala, där det dök upp många utmaningar som de inte alltid hade tid och resurser att möta.

– Rent forskningsmässigt skulle jag dock vilja titta mer på pulversammansättningen, där vi i projektet använt oss av hyllprodukter och inte blandade själva, avslutar Jens. Här tror jag att det finns en potential i att sätta samman egna blandningar för bättre prestanda med de ingredienser som vi noterat som fördelaktiga för att sedan prova sig fram till optimal tjocklek och ytfinhet. Det skulle vara mer av ett forskningsprojekt; inte så nära marknaden men ett sätt att framgent ytterligare förbättra prestandan.