Lyckat projekt för stabil svetsprocess

- Robust in-process joint finding, RobIn, är ett av Produktion2030s projekt inom området flexibla produktionsprocesser. Målsättningen är att utveckla ett beröringsfritt, tillförlitligt och robust sensorsystem för avancerad fogdetektering vid lasersvetsning.

I november 2016 presenterades resultaten från projektet vid ett seminarium på Produktionstekniskt Centrum i Trollhättan.

Det finns ett stort behov av robustare fogföljningssystem som minskar tiden i svetscellen samt förbättrar svetskvaliteten. RobIn – Robust in-process joint finding – lägger även grunden till ett nätverk inom området med deltagare som GKN Aerospace, Brogren Industries, Siemens Turbomachinery, Permanova Laser Systems, Högskolan Väst, Luleå tekniska universitet och Swerea KIMAB i projektet.

Projektledare för RobIn är Kjell-Arne Persson från Swerea KIMAB som i början av november 2016 kunde hälsa ett 15-tal inbjudna deltagare välkomna till Trollhättan för en presentation av resultaten. Målet med projektet är att bidra till flexibla tillverkningsprocesser genom innovativa system för lasersvetsning.

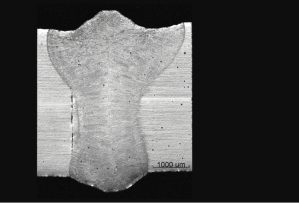

– Utmaningen i vårt fall är att hitta själva skarven trots att den knappt är synlig och där det som syns efter svetsning kan se bra ut både upp- och underifrån, berättar Kjell-Arne. Målsättningen har varit att ta fram en liten, flexibel och framförallt robust utrustning för att möta kraven.

Under två år har ett system utvecklats som testats med olika material och under olika förutsättningar med mycket lovande resultat. För att klara kravet på robusthet används flera olika sensorer, förinställda algoritmer och kameror. Problemet med befintliga system är att de har svårt att följa fogen om passningen är väldigt exakt, särskilt i kombination med störningar som rispor och repor.

Morgan Nilsen vid Högskolan Väst förklarade de tekniska lösningarna som tagits fram under projektet, det vill säga det monitoreringssystem med sensorer som kan spåra en fog mellan två delar även om det är en väldigt tät skarv. De har genomfört mängder med praktiska experiment i en demonstrator för att verkligen utmana systemet.

– Vi har försökt lura systemet med repor och även testat med snäva svetskurvor, berättar Morgan. Det krävs sensorer som klarar av mätning under svetsning, det måste ske i realtid och utan beröring.

Lösningen bygger på sensorer med både kamera och lasersökning för att skapa ett verkligt robust system. Kameran är integrerad i svetshuvudet och söker av i en våglängd som inte störs av ljuset från svetsen. Sensorsystemet kombineras med en modellbaserad algoritm för fogföljningsberäkning.

– Systemet väljer ut de tre tydligaste spåren för att i nästa steg identifiera den verkliga utifrån historiken, berättar Morgan. Det är till exempel inte troligt att fogen hoppar alltför mycket i sidled, utan systemet väljer den som är troligast.

Algoritmerna utgår från den tänkte svetslinjen och bedömer därefter vilket alternativ som är mest sannolikt. Det förekommer en hel del ljusstörningar – framförallt vid svetsning av titan – men med rätt våglängd ger kamerorna ett relativt bra underlag för mätning. I kombination med algoritmerna fungerar det bra, vilket även experimenten visar.

– Andra system arbetar oftast efter mönster och linjer. Om det saknas ett signifikant avtryck i själva fogen så finns risken att de tappar spåret, förklarar Fredrik Sikström, projektets ledare vid Högskolan Väst.

Det i kombination med att systemet även tittar på historiken för sannolikhet är vad som främst skiljer det från andra befintliga alternativ. Laserlinjesensorn och kameran kompletterar dessutom varandra, eftersom kameran exempelvis inte ser höjdskillnader.

– Vi arbetar vidare med både laserlinje och kamerasensor, men vi har inte beslutat oss för vilket som ska vara överordnat, fortsätter Fredrik. Det är ett pågående arbete, även om vi ser att de kombinerar varandra på ett bra sätt.

Projektet svarar upp mot den initiala målsättningen, men har också lett till ett fortsättningsprojekt. Det finns fortfarande utmaningar kring kommersialisering och även möjlighet att göra systemet ännu mer robust genom att kombinera med andra mätmetoder, exempelvis spektrometer. Även om uppföljningsprojekt är planerade så har RobIn gått i mål och projektledare Kjell-Arne Persson har all anledning att vara nöjd.

– Vi har mött våra tekniska utmaningar och även byggt upp ett nätverk av forskningsorganisationer, utrustningsleverantör och lasersvetsande tillverkare, avslutar Kjell-Arne. Detta är av stor betydelse för svensk konkurrenskraft inom området.

Morgan Nilsson från Högskolan Väst berättar om utmaningarna och de tekniska lösningarna i projektet RobIn.

Bilden visar en av utmaningarna; skarven syns till vänster om fogen men felet är dolt av själva svetsfogen.

Snörikt möte i Trollhättan inom RobIn-projektet i början av november. Närmast till vänster projektledare Kjell-Arne Persson på Swerea KIMAB.