ÅterProdukt – en grund för nya affärsmodeller

- Återtillverkning är en industriell process där begagnade produkter återställs i ett flertal processteg, från inspektion och demontering till reparation och testning. ”ÅterProdukt” är ett projekt inom det strategiska innovationsprogrammet Produktion2030s som inspirerats av både Lean-tänk och Produktionslyftets upplägg i genomförandet.

”ÅterProdukt – effektiv återtillverkning genom användning av Lean-principer och produktlivscykeldata” drivs inom Produktion2030s styrkeområde ”Hållbar och resurseffektiv produktion” och syftar till att både effektivisera och säkerställa återtillverkningsföretagens processer samt inspirera till en breddning av branschen.

Bakgrunden var bland annat studier av återtillverkande företag från tidigare Vinnova-projekt, där det identifierats ett glapp mellan den information som användes av de olika aktörerna i en produktvärdekedja och kopplingen till återtillverkning. Det var något som förekom hos flera företag, företag som också blev kandidater till att ingå i detta projekt. Det fanns dessutom fler utmaningar.

– Efter att ha besökt flera återtillverkande företag noterade vi också att det till stor del rörde sig om manuellt arbete, berättar projektledare Erik Sundin, biträdande professor i Hållbar Produktion vid Linköpings universitet. De förhållandevis låga volymerna i sig ledde till återtillverkningsprocesser som inte var lika effektiva eller snabba som vid nytillverkning.

Det har sin naturliga förklaring eftersom begagnade och/eller defekta produkter – eller ”stommar” som de kallas inom återtillverkning – som kommer in för återtillverkning efter att de ”använts klart” av tidigare användare är i olika skick, av olika ålder och med varierande behov av uppgraderingar. Inflödet av stommar är normalt också oregelbundet och svårberäknat över tid, vilket kräver en flexibel återtillverkningsprocess. Det leder i sin tur till att olika produkter lagras mellan olika steg av återtillverkningsprocessen.

– De kan till exempel ha påbörjat demonteringen, låt oss säga av en fyllningsmaskin från Tetra Pak, och inser att insidan var värre än de trodde, förklarar Erik. En ny reservdel beställs vilket innebär en väntan innan nästa processteg, som till exempel kan vara återmontering.

I projektet såg de tidigt ett behov av metoder för hur dessa processer skulle kunna effektiviseras, exempelvis genom Lean-principer, vilket de tittat mycket på. De kunde även notera ett stort intresse från företagens sida och hela sex företag som de tidigare varit i kontakt med valde att gå med i projektet.

Vid uppstarten samlades forskare och företag i Linköping där alla fick berätta vad de ville ha ut av projektet och där företagen närmare presenterade både sina verksamheter och utmaningar. Därefter besökte forskarteamet på cirka tio personer varje enskilt företag för en ännu djupare förståelse av deras processer med nulägesanalys kring hur de arbetade med informationshantering inom produktvärdekedjan och inom sina egna återtillverkningsprocesser.

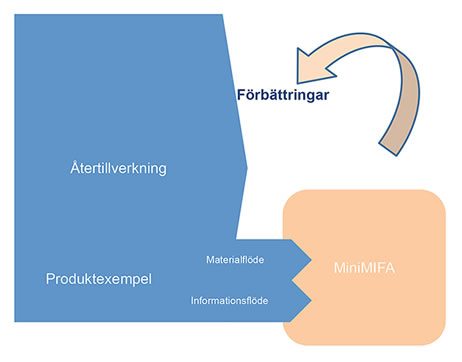

Efter dessa uppstartsmöten på företagen fick de enskilda forskarna, oftast doktorander, möta företagens utmaningar med ”egna” metoder, exempelvis ProVa (värdeutvärderingar) och MiniMifa (Minimum time for Material and Information Flows Analysis). Den sistnämnda är en metod baserad på värdeflödesanalys och fokusgrupper på företagen som beskriver problemen i tillverkningsprocessen med avstamp i material- och informationsflödet.

Projektet ÅterProdukt ingår i Produktion2030s styrkeområde ”Hållbar och resurseffektiv produktion”. Bilden är från Toyota Material Handlings anläggning Truckhuset.

– Tack vare MiniMifa fick företagen sina processer kartlagda genom gruppövningar och postit-lappar, berättar Erik. Sedan fick de möjlighet att gemensamt tänka ut olika lösningar, där vår doktorand Jelena Kurilova i ett nästa steg strukturerade upp problem och lösningar på ett övergripande sätt. Härigenom fick företagen en tydligare bild av de olika alternativen där en del var lätta att genomföra men gav inte så stor effekt, andra var svårare att genomföra men med en betydande vinstpotential.

Bild från en presentation av MiniMifa, en av de metoder som utvecklats under projektet.

Jelena fick stöd av RISE IVF och deras erfarenheter från Produktionslyftet vad gäller paketeringen av MiniMifa-metoden mot små och medelstora företag. Genom Produktionslyftets arbete med små och medelstora företag kunde de tydligare lyfta dessa företags behov och identifiera vad som behövde förklaras närmare.

– Satsningar som Produktionslyftet där små och medelstora företag kan få ett direkt stöd från forskare innebär stora möjligheter för företagen, menar Erik. Oavsett om Produktionslyftets coacher kommer från universitet eller institut så underlättar det för företagen att ta till sig forskning och ny kunskap när den situationsanpassas för deras verksamhet.

MiniMifa-workshopparna spelades också in för vidare analys i efterhand. Det producerades även artiklar kring det forskarna noterat och resultaten presenterades för varje enskilt företag för att verkligen nå alla som var intresserade. De hade även djupgående diskussioner med företagen runt lösningarna med stort fokus på att ta reda på vilka aktiviteter i deras processer som tillförde värde och de som inte gjorde det, en form av VSM – Value Stream Mapping – anpassat för återtillverkning.

– Det var inspirerande att få höra vilka stora ledtidsreduktioner som var möjliga att genomföra för att kunna få en mer effektiv produktionsprocess, konstaterade exempelvis Andreas Ericsson, produktionschef på Inrego AB.

Resultatspridning i en större skala har skett genom publicering av ett 30-tal artiklar och presentationer samt företagsworkshoppar. Enligt Erik har de fått bra respons med flera kontakter från ”nya” som är intresserade av återtillverkning och nyfikna på vilka problem det kan medföra och hur andra företag har löst dessa.

– Här har vi kunnat sprida resultaten från de deltagande företagen, dock utan att avslöja några namn, berättar Erik. Vi har även sett synergier med parallella projekt, bland annat EU-projektet ERN, European Remanufacturing Network (se www.remanufacturing.eu, reds anm). Fokus i vårt projekt, ÅterProdukt, är själva återtillverkningsprocessen medan ERN-projektet har haft ett bredare perspektiv som bland annat analyserat återtillverkarnas drivkrafter, utmaningar och affärsmodeller.

Återtillverkare är duktiga på att framställa sig som bra och långsiktiga alternativ, bland annat deltog två företag, nämnda Inrego samt UBD Cleantech, med tydlig miljöprofil i projektet. Originaltillverkare som också återtillverkar brukar inte flagga för detta; normalt utgör området endast en liten del av verksamheten. Många visar dock ett stort intresse för återtillverkning, där exempelvis Toyota Material Handling är väldigt öppna med hur långt de kommit med sina gaffeltruckar. Tetra Pak började för omkring 15 år sedan, efter att de noterat att andra företag renoverade och sålde deras produkter vidare. Att ”ta hem” återtillverkningen var för dem ett sätt att skydda varumärket, men det har också blivit ett uppskattat alternativ bland deras kunder.

De originaltillverkare som inte har egen återtillverkning försvårar däremot ofta informations- och materialflödet och de oberoende återtillverkarna måste hitta egna metoder för att lyckas, vilket knappast är effektivt sett över hela återtillverkningskedjan.

– Vi behöver ständigt komma på nya sätt att återtillverka produkter genom så kallad ”reverse engineering”, menar Björn Hultström, VD på Scandi-Toner AB.

Moderna affärsmodeller bygger alltmer på att ta betalt för nyttan eller tjänsten, inte produkten i sig, vilket per definition innebär att många produkter kommer i retur när de ersätts. Hur ska detta hanteras ur ett hållbarhetsperspektiv? Återtillverkning framstår som ett självklart alternativ och det finns en uppenbar potential.

– Jag tror att projektet har varit en ögonöppnare för många, berättar Erik. Det visar bland annat hur skrämmande liten del av tiden i återtillverkningsprocessen som egentligen är värdeadderande. Hos de företag som analyserats med MiniMifa har vi sett en möjlig reduktion av ledtiderna på mellan 39 och 96 procent.

Det finns naturligtvis faktorer som är svåra att ändra på men det finns som sagt potential, men det är ett väldigt komplext system. Det rör sig om helt andra utmaningar jämfört med nytillverkning och de slöserier som vanligen uppstår där; de kan producera mot efterfrågan medan återtillverkaren inte ens kan styra över inflödet …

Intresset kring återtillverkning har ökat ordentligt de senaste åren. Erik var ensam i Sverige när han startade sin forskning 1999 och hade svårt att hitta kollegor på andra universitet; idag är Linköping kända för att de ägnar sig åt återtillverkning genom sina projekt och publikationer inom området.

– En rolig spinoff från Produktion2030 var att Teknikföretagen bad mig vara med i Almedalen ifjol för att presentera vad återtillverkning är för något, säger Erik. Jag lyfte flera exempel från ÅterProdukt-projektet och även från andra företag som kanske inte har resurser att närvara, till exempel en del små och medelstora företag.

Erik menar att originaltillverkare måste ta sitt ansvar, antingen genom att återtillverka i egen regi eller liera sig med någon i produktvärdekedjan för ett bättre informationsflöde – åt båda håll. Det gäller alltså inte bara konstruktions- och materialinformation utan även till exempel användarhistorik, sådant som underlättar beslutsfattandet i återtillverkningsprocessen ytterligare.

– Nästa steg är att företagen i projektet implementerar förslagen på lösningar som vi diskuterat fram för en effektivare återtillverkningsprocess och blir mer konkurrenskraftiga, avslutar Erik. Med dessa goda exempel hoppas jag att andra företag vågar börja återtillverka, gärna fler nytillverkande företag.